《会计制度设计》第五章 5.4 作业成本核算制度设计

任务描述

某企业生产A、B和C三种电子产品。产品A生产工艺最简单,年销售12000件;产品B生产工艺相对复杂,年销售24000件;产品C最复杂,年销售4800件。公司设有一个基本生产车间,主要工序包括零部件排序准备、自动插件、手工插件、压焊、技术冲洗及烘干、质量检测和包装。原材料和零部件均外购。

(1)该企业以直接人工工时为基础分配制造费用,传统成本核算法计算完工产品成本见下表所示。

| 成本项目 | A产品 | B产品 | C产品 | 以直接人工工时为基础的制造费用分配率=4672800/177000=26.4 |

| 直接材料(元) | 600000 | 2160000 | 96000 | |

| 直接人工(元) | 696000 | 1920000 | 192000 | |

| 制造费用(元) | 1188000 | 3168000 | 316800 | |

| 合计 | 2484000 | 7248000 | 604800 | |

| 产量(件) | 12000 | 24000 | 4800 | |

| 单位产品成本 | 207 | 302 | 126 |

(2)该企业准备采用作业成本法。具体核算内容如下表所示。

| 制造费用 | 金额(元) | 年作业量 | 成本动因 | 单位作业成本 | A产品 | B产品 | C产品 | |||

| 作业量 | 作业成本 | 作业量 | 作业成本 | 作业量 | 作业成本 | |||||

| 装配 | 1455120 | 64500 | 机器小时(小时) | 22.56 | 15000 | 338400 | 37500 | 846000 | 12000 | 270720 |

| 物料处理 | 720000 | 15000 | 材料移动(次数) | 48 | 1050 | 50400 | 4500 | 216000 | 9450 | 453600 |

| 起动准备 | 3600 | 22500 | 准备次数(次数) | 0.16 | 1500 | 240 | 6000 | 960 | 15000 | 2400 |

| 质量控制 | 505200 | 30000 | 检验小时(小时) | 16.84 | 6000 | 101040 | 12000 | 202080 | 12000 | 202080 |

| 产品包装 | 300000 | 15000 | 包装次数(次数) | 20 | 600 | 12000 | 4500 | 90000 | 9900 | 198000 |

| 工程处理 | 840000 | 60000 | 处理时间(小时) | 14 | 15000 | 210000 | 27000 | 378000 | 18000 | 252000 |

| 管理 | 608880 | 177000 | 直接人工(小时) | 3.44 | 45000 | 154800 | 120000 | 412800 | 12000 | 41280 |

| 合计 | 4672800 | 881280 | 2203440 | 1588080 | ||||||

(3)作业成本法与传统成本核算法计算结果的比较如下表所示:

| 项目 | 总成本 | 单位成本 | |||||||

| 直接材料 | 直接人工 | 制造费用 | 成本合计 | 直接材料 | 直接人工 | 制造费用 | 成本合计 | ||

| A产品(12000件) | 传统 | 600000 | 696000 | 1188000 | 2484000 | 50 | 58 | 99 | 207 |

| 作业 | 600000 | 696000 | 881280 | 2177280 | 50 | 58 | 73.44 | 181.44 | |

| 差异额 | 0 | 0 | 306720 | 306720 | 0 | 0 | 25.56 | 25.56 | |

| 差异率 | 0 | 0 | 34.80% | 14.09% | 0 | 0 | 34.80% | 14.09% | |

| B产品(24000件) | 传统 | 2160000 | 1920000 | 3168000 | 7248000 | 90 | 80 | 132 | 302 |

| 作业 | 2160000 | 1920000 | 2203440 | 6283440 | 90 | 80 | 91.81 | 261.81 | |

| 差异额 | 0 | 0 | 964560 | 964560 | 0 | 0 | 40.19 | 40.19 | |

| 差异率 | 0 | 0 | 43.78% | 15.35% | 0 | 0 | 43.78% | 15.35% | |

| C产品(4800件) | 传统 | 96000 | 192000 | 316800 | 604800 | 20 | 40 | 66 | 126 |

| 作业 | 96000 | 96000 | 1588080 | 1876080 | 20 | 40 | 330.85 | 390.85 | |

| 差异额 | 0 | 0 | -1271280 | -1271280 | 0 | 0 | -264.85 | -264.85 | |

| 差异率 | 0 | 0 | -80.05% | -67.76% | 0 | 0 | -80.05% | -67.76% | |

案例学习

1.实践中在各种产品之间分配制造费用,较为普遍的做法是选用直接人工工资或直接人工工时作为分配标准。制造费用不同明细项目广泛采用这种统一做法的假设是什么?会遇到怎样的挑战?

2.《企业会计准则第1号—存货》第七条规定“企业应当根据制造费用的性质,合理地选择制造费用分配方法。”该规定是否意味着制造费用不同明细项目可以选择不同的分配标准?即是否可以采用分类计算分配率(类别分配率)分配制造费用?

3.在计算制造费用明细项目类别分配率时,分类标准是什么?

4.品种法、分批法与分步法作为三种基本成本核算方法的最大不足是什么?如何改进呢?

理论知识

品种法、分批法与分步法是三种基本成本核算方法,没有摆脱成本计算对象的实物形态,而实物形态意味着单纯的生产结果,忽视了产品的具体生产过程,这使得费用与受益对象间的配比关系出现脱节,作业成本核算制度就成为一种解决思路。

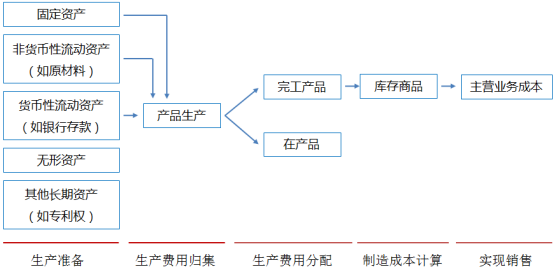

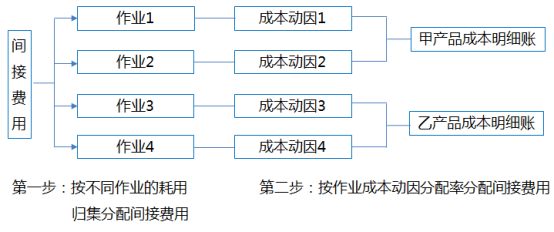

基本成本核算方法的最大特点是直接生产费用在发生时直接确认并计入受益对象成本计算单,间接生产费用一般是以间接费用分配率方式在受益对象之间分配计入。基本成本核算程序如图5-7所示。

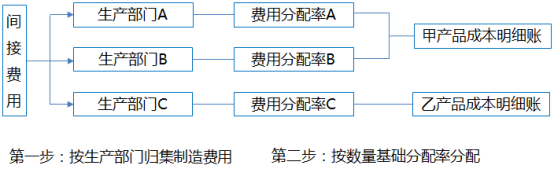

间接费用分配率的计算通常选用机器工时、直接人工、直接材料、直接成本及产品重量等标准,然而,间接费用通常是典型的混合成本,选择任何单一分配标准可能只与间接费用明细项目中某些项目有关,而与其他部分可能甚至完全无关,因为不同间接费用项目有着各自不同产生原因,由此基本成本核算方法下的间接费用分配会导致产品成本计算的不准确。

作业成本核算法改变了间接费用与受益产品间的配比关系,提出了以作业为基础的产品成本核算。作业成本核算法的基本做法如图5-8所示:

图5-8表明,是作业驱动了间接费用的发生,因此要反映受益产品应承担的间接费用额,就要按照作业基础来确定。

任何企业如果想利用作业成本核算法进行成本成本核算,首要的是设计出符合企业实际的作业概念体系与成本动因。

(一)作业、作业中心与作业链

作业是企业为提供一定的产品或劳务所发生的、以消耗资源为重要特征的各项业务活动的统称。

一个企业往往有数量庞大的作业,如果不采取有效的分类方法,就会使作业成本的归集与分配很繁杂,作业中心就能起到简化作业成本核算的作用。间接费用是通过作业中心与受益对象进行配比。

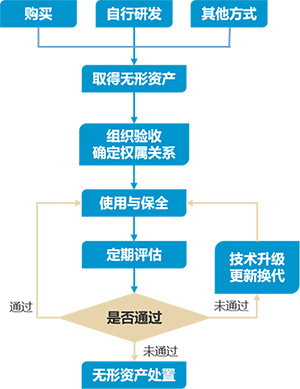

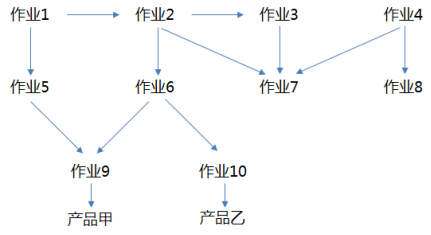

一旦将企业原有生产组织方式重新确认为作业或作业中心,企业内部的流程关系也就发生了根本的变化,原有的业务流程便由一系列的作业链替代。作业链描述了作业集合体中各种作业间的内在逻辑关系。比如某一企业用作业链的描述如图5-9所示。

(二)成本动因

作业成本核算中,成本动因通常分为资源动因与作业动因。资源动因是将间接费用的资源消耗分配至作业或作业中心的标准。作业动因是将作业或作业中心的成本分配到最终成本核算对象的标准。以服务层次和范围的作业划分为例,设计的各作业层次的代表性作业与作业动因如表5-6所示。

| 作业层次 | 代表性作业 | 作业动因 |

|---|---|---|

| 单位作业 | 每一单位的品质检查 | 每一单位的品质检查 |

| 直接人工的监督 | 直接人工小时 | |

| 机器所耗用动力 | 机器小时 | |

| 批别作业 | 机器调试准备 | 准备小时(次数) |

| 每批次产品质量检查 | 检查次数或小时 | |

| 采购材料 | 采购次数 | |

| 产品作业 | 产品作业 | 产品种类 |

| 零件管理 | 零件数量 | |

| 生产程序 | 产品种类 | |

| 工序作业 | 厂务管理 | 厂房面积 |

| 会计与人事 | 员工人数 |

在设计出符合企业实际的作业概念体系与成本动因后,就可以考虑作业成本核算程序的设计了。现阶段的作业成本核算程序的内容可设计如下:

| 序号 | 设计 | 内容 |

|---|---|---|

| 1 | 成本核算对象的第一层次设计 | 在作业成本核算法下,成本核算对象要按照两层次来设计,第一层次是按照产品的品种、批次或步骤设置成本核算对象,并为之设置产品成本明细账,以便归集与分配直接成本。 |

| 2 | 成本核算对象的第二层次设计 | 将服务于最终产品的作业及作业中心,设置为第二层次成本核算对象,并为之设置相应的业务凭证,主要包括间接费用分配表、作业成本库的成本动因表、单位作业成本(作业成本动因率)计算表、作业成本分配表、产品成本计算表等,以便归集与分配间接费用。 |

| 3 | 分配间接费用设计 | 间接费用计入作业或作业中心主要有直接分配、估计分配和人为分配三种,企业应从中选择适应的方式。 |

| 4 | 分配作业成本设计 | 设计各作业单位成本动因率的计算方式,并以之为标准将各作业成本分配给受益产品。 |

| 5 | 产品制造成本计算设计 | 将各产品的直接成本和其应承担的作业成本汇总,就得到该产品总成本和单位成本。 |